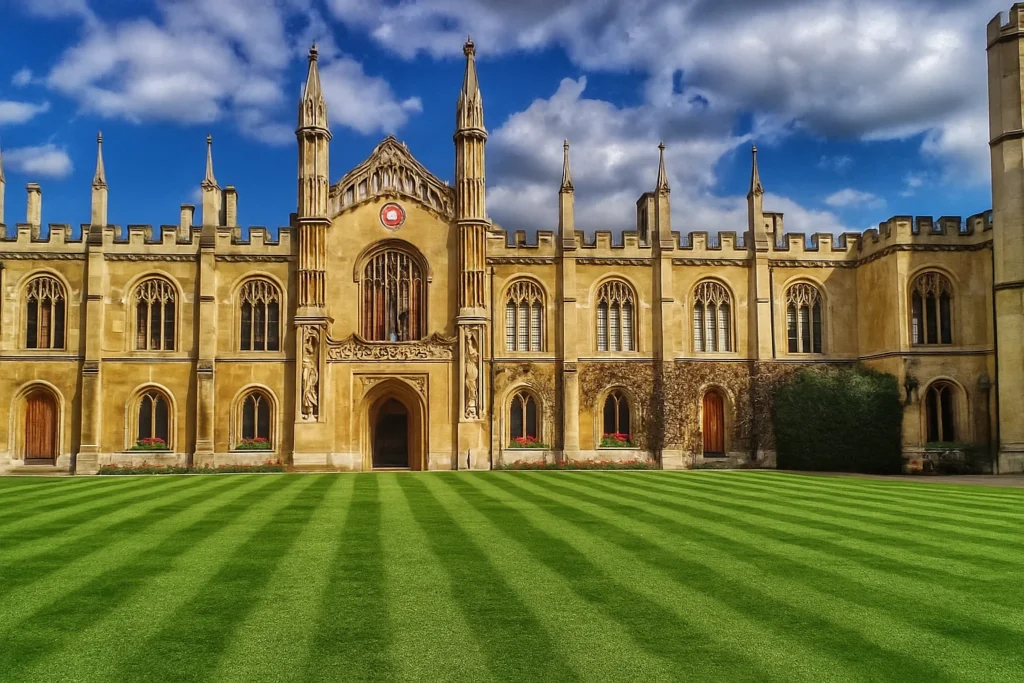

Cemento reciclado con cero emisiones: el milagro de Cambridge que cambiará el hormigón

Cambridge lidera la innovación hacia un cemento sin emisiones de CO₂

Una revolución en marcha: el cemento eléctrico

La Universidad de Cambridge ha presentado un avance que podría cambiar el paradigma de la construcción global: cemento reciclado con cero emisiones, también conocido como «cemento eléctrico». Este nuevo proceso permite reutilizar materiales de demolición y producir nuevo cemento sin generar emisiones de CO₂.

Se trata de una tecnología que electrifica los hornos y utiliza energía renovable, permitiendo transformar restos de hormigón en nuevo material estructural, sin necesidad de extraer caliza ni emitir gases contaminantes.

Cómo funciona el proceso de reciclaje del cemento

El cemento tradicional se produce a partir de piedra caliza, que se calienta a más de 1.400 ºC en hornos alimentados con combustibles fósiles. En cambio, el nuevo proceso:

- Tritura el hormigón demolido para separar el cemento endurecido.

- Se introduce en hornos de arco eléctrico, similares a los usados en la industria siderúrgica.

- Se funde y regenera la fase de clínker reactivo, base del nuevo cemento Portland.

La clave es que el cemento reciclado mantiene sus propiedades estructurales y puede utilizarse en aplicaciones exigentes.

La clave: la electrificación de los hornos

La investigación, publicada en Nature por un equipo liderado por el Prof. Julian Allwood, plantea sustituir el proceso de calcinación con gas natural por un proceso 100% eléctrico y circular.

Esto se logra introduciendo el cemento endurecido en hornos de acero que ya alcanzan temperaturas extremas mediante arcos eléctricos, sin combustión ni emisiones asociadas.

«La infraestructura ya existe. El reciclaje del acero puede convertirse también en reciclaje de cemento.»

Cambridge lidera el cambio: investigación puntera

El proyecto es fruto del centro UK FIRES, consorcio liderado por Cambridge y financiado por el UK Research and Innovation, que promueve estrategias de descarbonización realistas sin depender de compensaciones de carbono.

Este avance ha sido reseñado en medios como The Guardian, Nature, BuildingGreen o Construction Dive.

Ventajas técnicas del cemento reciclado con cero emisiones

- Reducción total de emisiones en la fase de producción.

- Eliminación de procesos extractivos.

- Menor consumo de energía si se acopla a hornos existentes.

- Compatible con normas técnicas actuales (BS EN 197).

- Material 100% reciclado y reciclable.

Impacto medioambiental: el hormigón como aliado climático

El hormigón representa cerca del 8% de las emisiones globales de CO₂. Con este avance, podría convertirse en uno de los primeros materiales estructurales descarbonizados, permitiendo edificar sin contribuir al calentamiento global.

Aplicaciones reales en obra nueva y rehabilitación

El nuevo cemento reciclado podrá usarse para:

- Cimentaciones y forjados estructurales.

- Elementos prefabricados en viviendas industrializadas.

- Rehabilitación estructural de edificios existentes.

- Infraestructuras públicas de bajo impacto.

Comparativa: cemento tradicional vs reciclado eléctrico

| Característica | Cemento tradicional | Cemento reciclado con cero emisiones |

|---|---|---|

| Materia prima | Piedra caliza | Hormigón demolido |

| Energía usada | Gas natural | Electricidad renovable |

| Emisiones CO₂ | >800 kg por tonelada | 0 kg por tonelada |

| Reutilización | No¹ | Sí |

| Coste actual | Bajo | Medio-alto (fase piloto) |

¹ El cemento tradicional no puede regenerarse como nuevo cemento Portland. Solo puede reutilizarse como árido en capas base, no como material estructural reactivo.

Retos para la industrialización

- Escalabilidad industrial de la tecnología.

- Disponibilidad de hornos de arco eléctrico.

- Normalización y certificación internacional.

- Costes iniciales de inversión.

- Logística de recolección y procesado de escombros.

Perspectivas de mercado y descarbonización global

Si se industrializa a gran escala, esta tecnología permitirá reducir hasta 1.500 millones de toneladas de CO₂ anuales. Podría integrarse en las futuras estrategias de prefabricados e industrialización y formar parte de los principales materiales sostenibles para construcción.

Preguntas frecuentes (FAQ)

Sí. Cumple los estándares estructurales del cemento Portland (CEM I).

Se espera que las primeras plantas piloto operen entre 2026 y 2028.

Ya se está trabajando para su homologación dentro de las normativas BS y EN.

Inicialmente su coste será superior, pero se reducirá rápidamente con escalado industrial.

En teoría sí. El ciclo puede repetirse siempre que se separe correctamente del hormigón endurecido.